Węgiel jest najpowszechniej dostępnym i najtańszym źródłem energii, dlatego też jest szeroko wykorzystywany do produkcji prądu, ogrzewania i zasilania instalacji przemysłowych. W pierwszej połowie XX wieku stanowił też podstawowe paliwo w transporcie. Węglem opalano lokomotywy, statki, domy, generatory prądu i stosowane w przemyśle maszyny parowe. Przez lata technologia spalania węgla szła do przodu, a nowe kotły i maszyny parowe były coraz większe i efektywniejsze. Obecnie zaczynamy jednak dochodzić do granicy wydajności termodynamicznej – nie da się zbudować elektrowni, pieca, czy kotła, który spalałby węgiel wydajniej i zapewniał niższą emisję CO2 i innych zanieczyszczeń, niż obecnie budowane instalacje. Jeśli chcemy dalej ograniczać emisję gazów cieplarnianych, musimy zacząć rezygnować z węgla jako paliwa, a nie łudzić się, że nowe technologie pozwolą nam spalać go ze znacznie niższą emisją CO2.

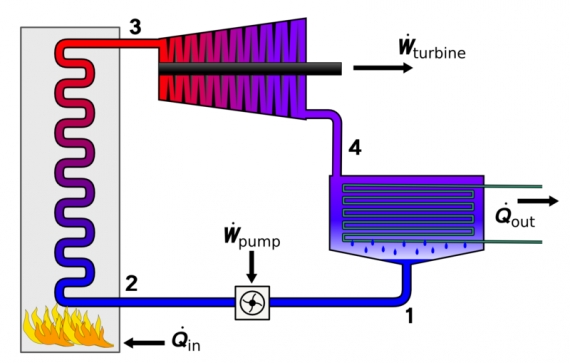

Standardowa elektrownia węglowa, jedna z tych, które zapewniają Polsce blisko 90% energii elektrycznej, działa na tej samej zasadzie, co maszyna parowa Watta wynaleziona pod koniec XVIII wieku. W kotle elektrowni spalany jest pył węglowy, a spaliny opływają rury z wodą i parą, przekazując im swoją energię. Woda w kotle wrze i zamienia się w parę, która jest podgrzewana dalej, a następnie kierowana do turbiny, gdzie rozpręża się, napędzając generator prądu. Para z turbiny kierowana jest do skraplacza, gdzie oddaje swoje ciepło do otoczenia, a następnie jest wpompowywana z powrotem do kotła.

Ilustracja 1. Cykl Rankine’a, czyli podstawowy obieg termodynamiczny wykorzystywany przez elektrownie węglowe, jądrowe i biomasowe. Budowa rzeczywistej elektrowni węglowej jest oczywiście znacznie bardziej skomplikowana, a woda, para i spaliny przepływają przez wiele dodatkowych instalacji nie pokazanych na rysunku. Źródło.

Obecnie użytkowane w Polsce elektrownie węglowe mają sprawność od 30% do 43%. Oznacza to, ze zamieniają na energię użyteczną średnio tylko nieco ponad jedną trzecią energii zawartej w paliwie. Tak niska efektywność jest jedną z przyczyn wysokich emisji CO2 z polskiej energetyki. Zobaczmy, co można zrobić, aby poprawić ten wynik.

Pierwszym miejscem, w którym generowane są straty energii jest kocioł. Kocioł współczesnej elektrowni węglowej to olbrzymia budowla o wysokości prawie 100 metrów i podstawie o wymiarach 20 x 20 metrów. U dołu kotła znajdują sie dysze, przez które wdmuchiwane jest powietrze i pył węglowy. Wewnątrz kotła panuje temperatura ok. 900 stopni, więc ziarenka węgla swobodnie unoszące się w unoszącym się do góry powietrzu spalają się z wydzieleniem dwutlenku węgla, pary wodnej i popiołu. Gorące spaliny unoszą się do góry kotła i opływają rury z gorącą parą i wodą. We współczesnym kotle spaliny mijają po drodze wiele pęczków rur, a w każdym kolejnym napotykają parę lub wodę o coraz niższej temperaturze, dzięki czemu stopniowo ochładzają się z 900 do około 300 stopni Celsjusza. Za podgrzewaczem wody znajduje się jeszcze podgrzewacz powietrza, w którym spaliny przekazują swoją energię powietrzu wlatującemu do kotła. Kiedy w końcu kierowane są do instalacji oczyszczania spalin, ich temperatura wynosi niewiele ponad 100 stopni i nie da się już z nich uzyskać zbyt wiele energii bez ryzyka wykroplenia wody.

Straty energii w kotle biorą się z kilku przyczyn – część ciepła jest unoszone wraz ze spalinami do atmosfery – w ten sposób tracone jest od 3% do 7% energii zawartej w paliwie. Aby ograniczyć te straty, zmniejsza się ilość dostarczonego powietrza, ale tylko do pewnego poziomu, poniżej którego paliwo nie będzie w stanie spalić się całkowicie. Pomimo wysokiej temperatury, część węgla nie spala się i opuszcza kocioł w postaci popiołu lub pyłu lotnego, oprócz tego w wysokiej temperaturze tworzą się czad i tlenki azotu, co wpływa na zwiększenie emisji zanieczyszczeń i obniżenie sprawności. Część ciepła jest też tracone w kotle poprzez jego ściany, lub przez spadek temperatury wody przepływającej przez instalacje służące do jej oczyszczania. Sumaryczna sprawność współczesnego kotła energetycznego na węgiel sięga 90-92%. Podniesienie jej będzie bardzo trudne, a ewentualny postęp nie spowoduje znaczącego podwyższenia sprawności całej elektrowni.

Ilustracja 2. Budowa bloku energetycznego 1100 MW w elektrowni Neurath (Niemcy). Porównanie wielkości budowanego kotła z rozmiarami dźwigów daje pojęcie o rozmiarach współczesnych elektrowni węglowych. Budynek kotła tej elektrowni ma 172 metry wysokości, podobnie jak widoczna na zdjęciu chłodnia kominowa (okrągła budowla na drugim planie). Źródło.

Celem tak wielkiego i zaawansowanego technicznie kotła jest przekazanie jak największej ilości energii parze wodnej, która następnie napędzi turbiny. Maksymalna temperatura i ciśnienie w kotle są jednym z najważniejszych czynników ograniczających efektywność elektrowni parowych. W latach 80 XX w., gdy budowano największą elektrownię węglową w Polsce (w Bełchatowie), szczytowym osiągnięciem inżynieryjnym było osiągnięcie temperatury 535 stopni Celsjusza i ciśnienia 130 atmosfer na wlocie pary do turbiny. Obecnie osiągana temperatura sięga 600 stopni Celsjusza, a ciśnienie w najnowszych kotłach parowych wynosi ponad 250 atmosfer. Przy tak wysokim ciśnieniu woda przechodzi w stan nadkrytyczny – może być ściskana jak gaz i rozpuszczać ciała stałe jak ciecz. Niewielkie zmiany ciśnienia powodują znaczne zmiany gęstości pary. Stosowanie tak wysokich temperatur i ciśnień wymaga zastosowania zaawansowanych technologii przy produkcji oraz najwyższych standardów podczas montażu i eksploatacji. Rury służące do przegrzewania pary w kotle muszą wytrzymać przepływ pary o temperaturze 600 stopni i ogromnym ciśnieniu, gdy jednocześnie z zewnątrz opływane są przez agresywne chemicznie, zasiarczone spaliny o temperaturze 900 stopni. W takich warunkach mogą wytrzymać tylko najwytrzymalsze materiały, takie jak wysokostopowa stal T24, zastosowana w wielu elektrowniach w zachodniej Europie. Spawanie tej stali jest jednak bardzo kłopotliwe, o czym przekonano się dopiero, gdy pierwsze wykonane przy jej użyciu kotły oddano do eksploatacji. Nieprawidłowo wykonane spawy puściły i wiele dopiero co oddanych do użytku elektrowni trzeba było zamknąć na długie miesiące w celu poprawienia usterek. W standardowym kotle energetycznym długość rur z wodą i parą sięga setek kilometrów, a liczba spawów, zagięć i połączeń, które mogą pęknąć liczona jest w dziesiątkach tysięcy. Nic dziwnego, że kocioł jest najbardziej kosztownym i najbardziej awaryjnym elementem elektrowni węglowej.

Kolejnym kluczowym miejscem elektrowni węglowej są turbiny. Para wodna jest tutaj rozprężana od ciśnienia 250 atmosfer do ciśnienia 25 razy niższego od atmosferycznego, czyli jej ciśnienie maleje ponad 6000 razy. Tak dużej różnicy ciśnień nie da się uzyskać w jednym urządzeniu, dlatego para wodna z kotła (a właściwie płyn nadkrytyczny o temperaturze 600 stopni), kierowana jest najpierw do turbiny wysokiego ciśnienia, potem wraca do kotła, gdzie jest z powrotem podgrzewana do ponad 600 stopni, po czym trafia do turbiny średniego ciśnienia i turbiny niskiego ciśnienia. Geometria turbiny musi zapewniać jak największą siłę nośną przy minimalnym oporze aerodynamicznym. Współczesne turbiny parowe obracają się z taką samą prędkością, jak generator synchroniczny, czyli 3000 obrotów na minutę (częstotliwość prądu w gniazdku to 50 Hz). Oznacza to, że łopatka turbiny znajdująca się w odległości 2 metrów od osi będzie poruszać się z prędkością 1130 km/h (czyli przekraczającą prędkość dźwięku), a siła, która będzie odrywała ją od wału będzie 510 razy większa od jej ciężaru. W celu uzyskania maksymalnie trwałych i efektywnych turbin parowych wykorzystuje się najnowsze osiągnięcia z dziedziny inżynierii materiałowej i komputerowych metod analizy przepływu.

Po opuszczeniu ostatniej turbiny ciśnienie pary wodnej wynosi około 38 hektopaskali. Przy tak niskim ciśnieniu temperatura wrzenia wody wynosi zaledwie 27 stopni Celsjusza. Nie da się już dalej rozprężać pary wodnej, bo przy dalszym ochładzaniu zaczęłyby się z niej wykraplać kropelki wody. Para wodna pod tak niskim ciśnieniem ma bardzo niską gęstość – jeden jej kilogram zajmuje objętość równą kubaturze małego pokoju. Aby wpompować ją z powrotem do kotła, w którym panuje ogromne ciśnienie, trzeba ją skroplić, dzięki czemu jeden kilogram wody ponownie zajmuje tylko jeden litr. Para z turbiny jest kierowana do skraplacza, czyli komory, przez którą przeprowadzone są rury z zimną wodą. W skraplaczu para wodna skrapla się na ścianach rur i ścieka na dół.

Aby skroplić całą parę wodną wychodzącą z turbiny trzeba odebrać od niej ogromną ilość ciepła. Ilość energii oddawana w postaci ciepła w skraplaczu jest mniej więcej równa mocy elektrycznej elektrowni. Skraplacz musi być więc połączony z ogromnym rezerwuarem zimnej wody. Dla Elektrowni Kozienice znajdującej się na brzegu Wisły w okolicy Puław, tym źródłem zimnej wody jest woda z rzeki. Elektrownia pochłania niczym smok połowę wody z Wisły, ogrzewa ją o kilka stopni w kondensatorze i zrzuca z powrotem do rzeki. W miejscach, gdzie nie ma tak obfitego źródła zimnej wody, buduje się chłodnie kominowe – olbrzymie okrągłe wieże o charakterystycznym kształcie. Wewnątrz chłodni kominowej znajdują się zraszacze, z których wytryskuje ciepła woda z kondensatora. Woda ta opada swobodnie na dół wieży ochładzając się od przepływającego przez nią powietrza. Świeże powietrze dostaje się do chłodni kominowej przez olbrzymie otwory u jej podstawy, ogrzewa się od spadającej wody, po czym unosi się i opuszcza chłodnię kominową przez otwór u góry.

Ilustracja 3. Chłodnia kominowa – olbrzymia betonowa budowla, której celem jest chłodzenie wody chłodzącej elektrownię. „Dym“ wydostający się z góry wieży to zazwyczaj czysta para wodna zmieszana z powietrzem. Chłodnia kominowa budowana obecnie w Elektrowni Kozienice będzie miała 185 m wysokości i 146 metrów średnicy (nieco więcej, niż ta na zdjęciu). Źródło.

Celem układu chłodzenia jest maksymalne obniżenie temperatury w skraplaczu, dzięki czemu możliwe jest obniżenie ciśnienia za turbiną i uzyskanie większej ilości energii z tej samej ilości pary. W nowoczesnej elektrowni węglowej temperatura w skraplaczu jest taka, jak w ciepły letni dzień. Niższej temperatury nie da się osiągnąć chłodząc elektrownię wyłącznie powietrzem i wodą z rzeki.

Zanim energia mechaniczna wytworzona w turbinie zostanie przesłana do sieci, część jest tracona po drodze w wyniku oporów mechanicznych tarcia, które zawsze towarzyszą obracającym się mechanizmom, oraz w wyniku oporu elektrycznego i magnetycznego w generatorze i transformatorze. Są to jednak stosunkowo niewielkie straty energii. Efektywność współczesnych generatorów sięga 98%, a transformatorów 99%. Całkowite wyeliminowanie tych strat nie jest możliwe.

Aby podwyższyć efektywność elektrowni węglowej stosuje się wiele sztuczek pozwalających zmniejszyć zapotrzebowanie na węgiel. Przed wtłoczeniem do kotła chłodnej wody ze skraplacza podgrzewa się ją, dodając do niej trochę pary pobranej z turbiny niskoprężnej. Dzięki temu, za cenę nieznacznego spadku mocy na turbinie, możemy podgrzać wodę przed kotłem z 20ºC do około 250ºC. W dużych elektrowniach woda jest stopniowo podgrzewana w kilkunastu kolejnych podgrzewaczach z wykorzystaniem pary o coraz wyższej temperaturze i ciśnieniu. Również powietrze trafiające do kotła jest podgrzewane, tym razem z wykorzystaniem ciepła spalin.

Urządzenia wchodzące w skład elektrowni węglowej pochłaniają bardzo dużo energii. Do najbardziej energochłonnych należą instalacje do oczyszczania spalin (odpylanie, odsiarczanie i redukcja tlenków azotu), pompy, wentylatory, młyny węglowe, przenośniki taśmowe, na których węgiel jest transportowany, oraz wszelkiego rodzaju instalacje pomocnicze, służące np. do oczyszczania wody kotłowej czy sterowania całą elektrownią. Na potrzeby własne zużywane jest kilka procent generowanego w elektrowni prądu.

Sumaryczna sprawność nowoczesnej elektrowni węglowej wynosi 43-46%. Zwykle lepsze wyniki osiągają elektrownie na węgiel kamienny, a niższą efektywność mają elektrownie spalające gorszej jakości węgiel brunatny. Elektrociepłownie wykorzystują ciepło ze skraplacza do ogrzewania domów, dzięki czemu mogą osiągać efektywność powyżej 85%, przy czym 30% energii w paliwie jest zamieniane na prąd, a 55% na ciepło wykorzystywane do ogrzewania lub w procesach technologicznych.

Budowa nowoczesnej elektrowni węglowej jest niebywale kosztownym i skomplikowanym przedsięwzięciem. Planowane dwa nowe bloki po 900 MW w elektrowni Opole (o ile nie wystąpią przekroczenia kosztów) będą kosztowały 11,6 mld zł brutto, czyli więcej niż 30 Centrów Nauki Kopernik. Budowany obecnie blok 1075 MW w Kozienicach kosztuje według kontraktu 6,4 mld zł brutto, czyli tyle, co 3000 autobusów elektrycznych. Koncerny energetyczne, które poniosły tak wielkie koszty na ich budowę, liczą na to, że nowe bloki energetyczne będą pracować prawie non-stop, co oznacza jeszcze silniejsze uzależnienie polskiej gospodarki od węgla.

Autor: Bernard Swoczyna